آنچه در پیش رو دارید، خطوط راهنمای مهم و نکات عملی در خصوص طراحی دستگاه های سختی گیر رزینی آب در مصارف خانگی، نیمه صنعتی و صنعتی (غیر حساس) است. طبعاً نکات جزئی تری وجود دارد که در محدوده این مقاله قرار نداشته و نیاز به بررسی و مطالعات عمیق تری دارد. در ادامه، مراحل مختلف مهم در طراحی یک دستگاه سختی گیر را با هم مرور می کنیم:

اولین کار، انتخاب شیر کنترل مناسبی است که افت فشار به وجود آمده توسط آن بر اساس میزان مصرف تعیین شده برای دستگاه سختی گیر، در محدوده قابل قبول قرار گیرد. افت فشار ناشی از شیر کنترل دستگاه سختی گیر، نمی بایست از 15 psi که معادل 1 bar فشار می شود، بیشتر باشد.

حجم رزین کاتیونی مورد نیاز، توسط چهار عامل زیر تعیین می شود:

1- نرخ جریان (دبی) دستگاه

2- سختی آب

3- حجم آب مورد نیاز برای سختی گیری

4- تعداد دفعات احیای دستگاه در روز

نکته: حداکثر تعداد دفعات احیا در روز، سه مرتبه می تواند باشد. دلیل این موضوع:

- زمان هر بار احیا، حدود دو ساعت است.

- حدود سه ساعت (بسته به دمای آب) زمان می برد تا محلول اشباع آب و نمک در مخزن احیا تولید و آماده استفاده شود.

حالا به بررسی و تأثیر چهار عامل فوق روی تعیین حجم رزین می پردازیم:

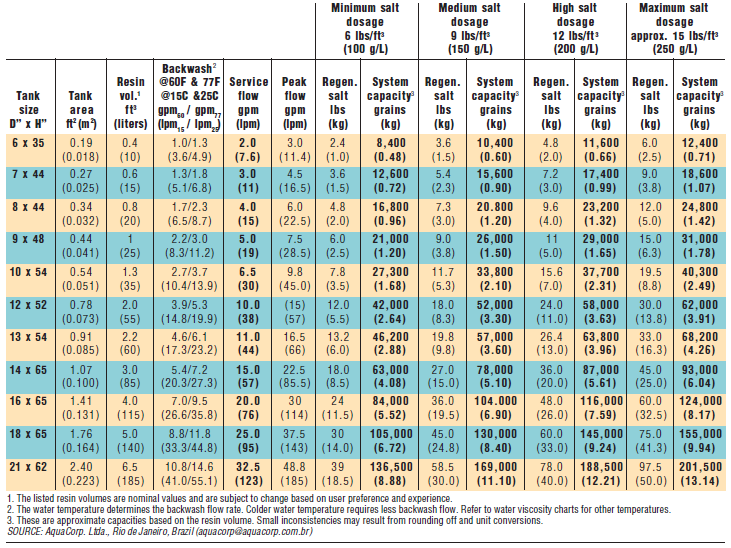

حجم رزین کاتیونی مورد نیاز برای هر نرخ جریان مشخص، به دو طریق محاسبه می شود: 1- تعیین حجم رزین با در نظر گرفتن زمان تماس مورد نیاز بین آب و رزین، و 2- سطح مقطع رزین موجود در تانک که باعث ایجاد افت فشار در مسیر عبور جریان آب از رزین می شود. برای مشاهده سطح مقطع رزین در مخازن با ابعاد مختلف، می توانید به "جدول شماره 1" مراجعه کنید:

|

|

|

جدول شماره "1" |

- زمان تماس مورد نیاز بین رزین و آب:

برای برخورداری از زمان تماس مناسب بین رزین و آب، توصیه شده است به ازای هر فوت مکعب رزین، دبی 5 گالن بر دقیقه برای جریان پیوسته نرمال و دبی 7.5 گالن بر دقیقه برای جریان در حداکثر زمان استفاده در نظر گرفته شود. برای استفاده های حساس که می بایست میزان نشتی سختی از سیستم پایین باشد، میزان دبی در نظر گرفته شده نمی بایست از 3 گالن بر دقیقه به ازای هر فوت مکعب رزین، بیشتر باشد.

- سطح مقطع رزین در مخزن:

به ازای هر فوت مربع سطح مقطع رزین در مخزن سختی گیر، دبی 10 گالن بر دقیقه را برای جریان پیوسته نرمال و دبی 15 گالن بر دقیقه را برای دبی زمان اوج مصرف، در نظر بگیرید. برای اینکه از نبود نشتی در سختی گیر مطمئن باشید، میزان دبی را حداکثر 8 گالن بر دقیقه به ازای هر فوت مربع سطح مقطع رزین در نظر داشته باشید.

برای درک بیشتر، به ذکر یک مثال می پردازیم. فرض کنید میزان دبی مورد نیاز یک دستگاه سختی گیر، 15 گالن بر دقیقه تعیین شده است. بر اساس راهنمای "زمان تماس مورد نیاز بین رزین و آب"، حجم رزین پیشنهادی، برابر با 3 فوت مکعب خواهد بود (15 gpm / 5 gpm/ft3 = 3 ft3). بر اساس راهنمای "سطح مقطع رزین در مخزن"، سطح مقطع رزین در این حالت معادل 1.5 فوت مربع می شود (15 gpm / 10 gpm/ft2 = 1.5 ft2). بر اساس جدول شماره 1، برای رسیدن به این سطح مقطع رزین، می بایست مخزن با قطر 16 اینچ را انتخاب کنیم. از طرفی، حجم رزین مورد استفاده در مخزن 16 اینچ، می تواند تا 4 فوت مکعب باشد. پس در این حالت، ما دو انتخاب داریم. هم می توانیم مخزن 16 اینچ را با 3 فوت مکعب رزین پرکنیم و هم می توانیم میزان رزین را تا 4 فوت مکعب افزایش دهیم. تفاوتی که به وجود خواهد آمد، در زمان رسیدن رزین به حالت اشباع و تعداد دفعات مورد نیاز برای احیا خواهد بود. البته برای انتخاب حجم رزین 3 فوت مکعب در مخزن 16 اینچ، یک مورد مهم دیگر را نیز می بایست چک کنیم. همواره در نظر داشته باشید که ارتفاع رزین در مخزن نمی بایست از 24 اینچ کمتر باشد. ارتفاع رزین در مخزن 16 اینچ، حدود 26 اینچ خواهد شد که از حداقل ارتفاع مورد نیاز برای رزین بیشتر بوده و مشکلی از این بابت نخواهیم داشت. نکته مهم دیگر این است که اگر سرعت آب در سختی گیر، خیلی کم باشد، احتمال به وجود آمدن پدیده channeling در بستر رزین وجود خواهد داشت که باعث کاهش اثربخشی عملیات تبادل یون توسط رزین با آب می شود. در پدیده channeling، پایین بودن سرعت آب باعث می شود تا مسیرهای مشخصی در داخل رزین برای عبور آب به وجود بیاید و آب تنها از همین مسیرها از داخل بستر رزین عبور کرده و سایر نواحی یستر، دست نخورده باقی بماند. به این ترتیب، اثربخشی تبادل یون، کاهش چشمگیری خواهد داشت. لذا، همراه در نظر داشته باشید که سرعت آب در داخل سختی گیر، نمی بایست از 1 گالن بر دقیقه به ازای هر فوت مکعب رزین، کمتر باشد.

ظرفیت رزین برای سختی گیری از آب، به میزان نمکی که برای احیای آن مورد استفاده قرار می گیرد، بستگی دارد. بازه نرمال میزان نمک مورد استفاده برای احیای رزین با اندازه مش استاندارد، بین 6 پوند تا 15 نمک به ازای هر فوت مکعب رزین (معادل 100 تا 240 گرم نمک به ازای هر لیتر رزین) می باشد. ظرفیت سختی گیری رزین ها با شرایط فوق، مطابق جدول زیر خواهد بود:

| ظرفیت سختی گیری پس از احیا |

میزان نمک مورد استفاده برای احیا |

نوع احیا | ||

|

گرم بر لیتر رزین |

گرین بر فوت مکعب رزین |

گرم نمک بر لیتر رزین |

پوند نمک بر فوت مکعب رزین |

|

| 48 | 21,000 | 100 | 6 |

حداقل |

| 60 | 26,000 | 150 | 9 | متوسط |

| 66 | 29,000 | 200 | 12 | زیاد |

| 71 | 31,000 | 250 | 15 | حداکثر |

|

جدول شماره "2" |

||||

اگر به مقادیر مشخص شده در جدول دقت کنید، متوجه خواهید شد که در حالتی که میزان نمک مورد استفاده برای احیا، به بیش از دو برابر افزایش پیدا می کند، ظرفیت سختی گیری به این نسبت بیشتر نمی شود. در واقع، هر چه میزان نمک مورد استفاده برای احیا افزایش یابد، راندمان احیا کاهش خواهد یافت. ضمناً توجه داشته باشید که اعداد اشاره شده در جدول فوق، اعدادی تقریبی هستند. برای مشخص کردن اعداد دقیق، حتماً سعی کنید که این اطلاعات را از کارخانه تولید کننده رزینی که استفاده می کنید، دریافت کنید.

برای مشخص شدن حجم رزین بر اساس حجم آب مورد نیاز برای سختی گیری، باید ابتدا میزان سختی که روزانه می بایست توسط رزین حذف شود، تخمین زده شود.

به عنوان مثال، فرض کنید که سختی آب مورد نظر، 13 گرین بر گالن بوده و مصرف آب، 20,000 گالن در روز می باشد. با یک محاسبه ساده و ضرب کردن این دو عدد در یکدیگر، به این نتیجه می رسیم که در روز لازمست تا 260,000 گرین سختی توسط رزین از آب حذف شود. مطابق آنچه در جدول شماره 2 بیان شد، در حالت احیا با میزان نمک "متوسط"، هر فوت مکعب رزین توانایی حذف 26,000 گرین سختی را دارد. بنابراین، اگر فرض کنیم که در یک روز تنها می توانیم یک بار رزین دستگاه سختی گیر را احیا کنیم (مثلاً از برنامه ریزی "زمان ثابت" در شیر کنترلی سختی گیر استفاده شده باشد)، به 10 فوت مکعب رزین نیاز خواهد بود. مطابق جدول شماره 1، برای نگهداری این مقدار رزین، باید یک مخزن با ابعاد 24” * 72” در نظر گرفته شود.

نکته مهمی که از مثال فوق می توان آن را دریافت، این است که اگر تعداد دفعات احیای سختی گیر را در یک روز افزایش دهیم، سایز مخزن سختی گیر و همینظور میزان رزین مورد نیاز آن کاهش یافته و عملاً هزینه آن نیز کمتر خواهد شد. البته برای اینکه امکان چندین بار احیا درشبانه روز وجود داشته باشد، لازمست تا از دستگاه های سختی گیر دو قلو (Twin Tank) استفاده شده و یا مخزن آب تصفیه شده جداگانه ای وجود داشته باشد تا در زمان احیای سختی گیر، آب مورد نیاز مصرفی از آن تأمین شود. حالا در نظر بگیرید که در صورت وجود تمهیدات فوق، بتوان دستگاه سختی گیر را سه بار در روز احیا کرد. در این حالت، میزن رزین مورد نیاز به حدود 3 فوت مکعب (یک سوم حالت قبل) کاهش می یابد.

البته برای انتخاب دستگاه با 3 فوت مکعب رزین هم باید مجدداً مواردی را کنترل کنبم. میزان آب مورد نیاز در شبانه روز برای سختی گیری که در مثال فوق به آن اشاره شد، حدوداً معادل دبی 15 gpm می شود می بایست حجم مورد نیاز رزین برای سختی گیری این دبی جریان را بر اساس "تأثیر نرخ جریان بر روی حجم رزین" که در بخش های قبلی همین مقاله به آن پرداخته شد، را مجدداً بررسی کنیم که خوشبختانه همین دبی در مثال مطرح شده این بخش مورد بررسی قرار گرفت و به این نتیجه رسیدیم که حجم 3 فوت مکعب رزین برای این میزان نرخ جریان قابل قبول است. بنابراین و با توجه به مطالبی که گفته شد، می توان به این جمعبندی رسید که دستگاه سختی گیر مثال مطرح شده که دارای مخزن با قطر 24 اینچ و حجم 9 فوت مکعب رزین است را می توان به روشهای زیر کوچکتر و ارزانتر کرد:

الف) از یک سیستم سختی گیر دوقلو داری دو مخزن با قطر 16 اینچ که هرکدام 3 فوت مکعب رزین را در داخل خود جای دهند، استفاده کنیم. هر کدام از این مخازن می بایست سه بار در هر دو روز احیا شوند که مجموعاً حدود 16 ساعت به طول خواهد انجامید. در این سیستمها، با شروع احیا در هر مخزن، مخزن مربوطه از مدار خارج شده و آب سختی گیری شده توسط مخزن دیگر تأمین می شود (شکل شماره 1).

|

|

|

شکل شماره "1" |

ب) از یک سختی گیر با مخزن 16 اینچ و دارای 3 فوت مکعب رزین استفاده کنیم که سه بار در شبانه روز احیا شود. اما در کنار این دستگاه، مخزن ذخیره ای از آب سختی کیری شده وجود داشته باشد که در زمان احیای دستگاه، آب مورد نیاز استفاده را تأمین نماید.

پس از محاسبه حجم رزین مورد نیاز در مرحله قبل، حالا می بایست حجم مخزن سختی گیر را تعیین کنیم. بصورت کلی، می بایست موارد زیر را در تعیین سایز مناسب مخزن سختی گیر مد نظر قرار داد:

- حجم پر شده توسط رزین در مخزن سختی گیر، می بایست بین ½ تا 2/3 حجم کل مخزن باشد.

- ارتفاع بستر رزین، حداقل 24 اینچ (60 سانتی متر) در مخازن با سایز کوچک و 30 اینچ (75 سانتی متر) در مخازن سایز بزرگ می بایست در نظر گرفته شود.

- ارتفاع مخزن می بایست به اندازه ای باشد که حداقل 50% ارتفاع رزین، فضا برای انبساط آن در زمان احیا و بک واش در بالای بستر رزین وجود داشته باشد.

برای تعیین و محاسبه مقادیر فوق، می توانید از جدول شماره 1 همین مقاله استفاده کنید.

بخش بک واش در فرآیند احیای رزین دستگاه سختی گیر، آلودگی ها و ذرات معلق وارد شده به بستر رزین را شستشو می دهد. نرخ جریان مورد نیاز برای بک واش دستگاه سختی گیر، به دو عامل "قطر مخزن دستگاه سختی گیر" و "دمای آب" بستگی دارد:

الف) قطر مخزن دستگاه سختی گیر: مقادیر نرخ مورد نیاز برای بک واش در مخازن با ابعاد مختلف، در جدول شماره 1 مشخص شده است.

ب) دمای آب: دمای آب با ویسکوزیته آن نسبت معکوس دارد. این بدان معناست که هر چه دمای آب پایینتر باشد، ویسکوزیته آن افزایش یافته و فضای مورد نیاز برای انبساط بستر رزین در زمان بک واش نیز بیشتر خواهد شد. توضیحات تکمیلی در بخش زیر آورده شده است.

این مورد طراحی دستگاه های سختی گیر، یکی از مواردی است که عموماً به اشتباه نادیده گرفته می شود. در صورتیکه در طراحی دستگاه سختی گیر و استفاده از آن در مناطقی که دمای آب در آنها بالاست، از اهمیت ویژه ای برخوردار است. میزان نرخ جریان بک واش باید به اندازه ای باشد که بستر رزین موجود در سختی گیر را حداقل 50% منبسط کند تا فرآیند بک واش بدرستی به وطیفه خود عمل کند. برای تعیین میزان مناسب نرخ جریان بک واش در شرایط دمایی مختلف، می توانید از جدول شماره 3 استفاده کنید. اما طبعاً برای خورداری از مقادیر بسییر دقیق، سعی کنید تا این اطلاعات را از کارخانه تولید کننده رزین دستگاه سختی گیر خود دریافت کنید:

|

نرخ جریان بک واش |

دمای آب |

|

گالن بر دقیقه به ازای هر فوت مربع سطح مقطع رزین |

درجه سانتیگراد |

| 4.2 | 10 |

| 5.0 | 15 |

| 5.5 | 20 |

| 6.7 | 25 |

|

جدول شماره "3" |

|

انژکتور تعبیه شده در شیر دستگاه سختی گیر، باعث مکش محلول آب و نمک به داخل مخزن سختی گیر می شود. در زمان احیا، آب از داخل لوله ونتوری انژکتور عبور کرده و باعث ایجاد خلأ و مکش محلول آب و نمک از مخزن مربوطه به داخل مخزن دستگاه سختی گیر برای احیای رزین می شود. سایز انژکتور بوسیله سایز قطر مخزن تعیین می شود. معمولاً سایز مناسب انژکتور در دفترچه راهنمای شیر نصب شده روی دستگاه سختی گیر، مشخص شده است.

سیکل احیا شامل چندین فعالت مختلف و متوالی است که بر اساس موقعیتی که شیر کنترلی دستگاه سختی گیر در آن قرار دارد، انجام می شود. برای مصرف کنندگانی که تنها قصد سختی گیری آب را دارند، ترتیب عملکردهای زیر در فرآیند احیا پیشنهاد می شود:

1- بک واش

2- حرکت از بالا به پایین محلول آب و نمک در بستر رزین و سپس شستشوی آرام

3- شستشوی سریع

4- پر شدن تانک محلول آب و نمک

5- قرار گرفتن در سرویس

- بک واش (Backwash): توصیه می شود زمان بک واش، بین 8 تا 15 دقیقه در نظر گرفته شود. زمان مورد نیاز برای بک واش، بسته به میزان ذرات معلق موجود در منبع تأمین آب دارد. اگر در آب، آهن وجود دارد، حد بالایی این بازه زمانی را برای مدت زمان بک واش انتخاب کنید. میزان جریان بک واش، توسط یک اوریفیس موجود در شیر کنترلی سختی گیر، تنظیم می شود.

- حرکت از بالا به پایین محلول آب و نمک در بستر رزین (Downflow Brine Function): این فعالیت، در واقع بخش اول ترکیب آن با فعالیت شستشوی آرام است و شیر کنترلی برای انجام هر دوی این فعالیت ها در یک موقعیت باقی می ماند. برای انجام این فعالیت، محلول آب و نمک اشباع، توسط شیر سختی گیر از سمت مخزن نگهداری این محلول مکش شده و پس از مخلوط شدن با آبی که از داخل ونتوری انژکتور عبور می کند، وارد بستر رزین برای احیای آن می شود. به خاطر داشته باشید که محلول اشباع آب و نمک، دارای 2.7 پوند نمک در هر گالن (معادل 300 گرم نمک در لیتر) می باشد. مدت زمان مورد نیاز برای احیای رزین توسط محلول آب و نمک، با توجه به عوامل زیر تعیین می شود:

1- میزان نمک مورد نیاز برای احیای بستر رزین (بر اساس جدول شماره 1)

2- نرخ جریانی که انژکتور، محلول آب و نمک را وارد بستر رزین می کند. (مراجعه به دفترچه راهنمای شیر کنترلی مورد استفاده)

به عنوان مثال، فرض کنید شما برای یک دستگاه سختی گیر، مخزن 65*16 به همراه 4 فوت مکعب رزین در نظر گرفته اید و تصمیم دارید از میزان "متوسط" محلول آب و نمک (9 پوند بر فوت مکعب) برای احیای آن استفاده کنید. ضمناً مخزن محلول آب و نمک نیز دارای طرفیت 15.9 گالن (60 لیتر) می باشد. مطابق جدول شماره 1، میزان نمک مورد نیاز برای احیای رزین در حد "متوسط" برای این مخزن، معادل 36 پوند خواهد بود. با بررسی دفترچه راهنمای شیر کنترلی دستگاه نیز متوجه می شویم که برای مخزن 16 اینچ، دبی ورود محلول آب و نمک به داخل مخزن رزین، برابر 0.7 گالن بر دقیقه (2.6 لیتر بر دقیقه) می باشد. با در نظر گرفتن اطلاعات و مفروضات فوق و یک محاسبه ساده، زمان مورد نیاز برای احیای رزین، 19 دقیقه تعیین خواهد شد.

- شستشوی آرام (Slow Rinse): همانطور که در متن بالا هم اشاره شد، فعالیت شستشوی آرام، در واقع ادامه فعالیت قبل است. با این تفاوت که در این فعالیت، دیگر مکش محلول آب و نمک را نخواهیم داشت. ادامه حرکت جریان آب در داخل انژکتور، باعث انجام فعالیت شستشوی آرام می شود. در مورد مدت زمان نیز توصیه می شود که مجموع مدت زمان انجام فعالیت های حرکت از بالا به پایین محلول آب و نمک در بستر رزین و شستشوی آرم، حدوداً سه برابر مدت زمان تعیین شده برای حرکت محلول آب و نمک در رزین باشد. یعنی، اگر مثال بالا را در نظر بگیریم، مدت زمان کل برای انجام این دو فعالیت، سه برابر زمان تعیین شده یعنی 57 دقیقه خواهد بود.

- شستشوی سریع (Fast Rinse): عملیات شستشوی سریع، توسط همان نازل بک واش شیر کنترلی انجام می شود. بنابراین، دبی آن برابر دبی بک واش است. مدت زمان توصیه شده برای شستشوی سریع، بین 6 تا 12 دقیقه بسته به حجم رزین و مورد استفاده سختی گیر است. به عنوان مثال، برای مصارف خانگی و نیمه صنعتی، مقدار پایین این بازه و برای مصارف پیش تصفیه سیستم های اسمز معکوس، آب مقطر سازی، بویلر و سایر مصارف صنعتی، مقدار بالای این بازه توصیه می شود.

- پر شدن تانک محلول آب و نمک (Salt Tank Refill): در این فعالیت، یک جریان آب کنترل شده وارد مخزن محلول آب و نمک می شود تا آن را برای سیکل بعدی احیا آماده کند. برای تعیین زمان مورد نیاز برای پر شدن مخزن محلول آب و نمک، باید این نکته را مدنظر داشته باشید که هر گالن آب خالص، می تواند حدود 3 پوند نمک را در خود حل کند. لذا، در مثال فوق الذکر، فرض کنید که مطالعه دفترچه راهنمای سازنده شیر کنترلی، نشان می دهد که دبی آب برای پر کردن مخزن آب و نمک، 0.5 گالن بر دقیقه است. همانطور که بررسی شد، در احیا، حدود 36 پوند نمک استفاده شد. مقدار آب لازم برای حل این مقدار نمک، معادل 12 گالن آب خواهد بود که با توجه به دبی تعریف شده، مدت زمان لازم برای پر شدن مخزن محلول آب و نمک، 24 دقیقه خواهد شد.

اصول طراحی سختی گیر رزینی به همراه جداول بیان شده در این مقاله، کلیاتی هستند که برای مصارف عمومی مانند استفاده خانگی، نیمه صنعتی، شستشو، مصارف غیرحساس صنعتی، بویلرهای کم فشار، برج های خنک کننده و پیش تصفیه سیستم های اسمز معکوس و آب مقطر سازی تعیین شده اند. برای طراحی سختی گیر در سایر مصارف مانند بویلرهای با فشار بالا، داروسازی و یا آبهای حاوی آهن و منگنز بالا، ملاحظات دیگری را نیز می بایست در نظر گرفت.

امین حاجی عل بیگی | 1397/10/18

عالی بود ممنونحاجی پور | 1396/2/20

ممنون و متشکرم بسیار کامل بودمسعود سلیمان پور | 1395/9/30

با تشکر فراوان از جناب آقای برابی همکار گرامی